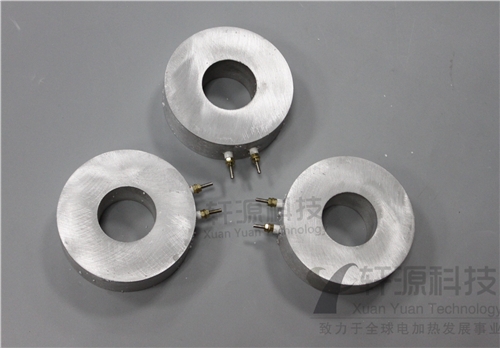

铸铝加热圈安装步骤注意事项

一、安装前准备

产品检查与规格确认

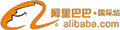

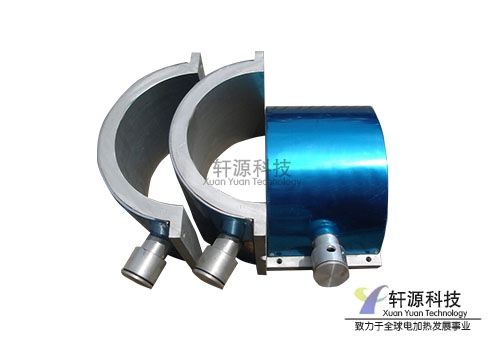

检查加热圈外观是否存在裂纹、变形或铸造缺陷,尤其关注接线口和密封面完整性,避免安装后因结构损伤引发漏电或热效率下降。

核对铭牌参数(如功率、电压、尺寸)与设备要求是否匹配,避免因规格不符导致局部过热或功率不足。

工具与环境准备

准备游标卡尺、扭矩扳手等工具,确保安装精度;清理安装区域,去除油污、粉尘等杂质,防止污染加热圈或影响散热。

确保安装环境干燥(湿度≤95%)、通风良好,避免在爆炸性气体或腐蚀性介质环境中操作。

二、安装过程操作规范

固定与定位控制

采用螺栓或专用夹具固定加热圈,确保与受热体(如模具、管道)紧密贴合,接触面间隙≤0.5mm,避免空烧导致局部过热或热损失。

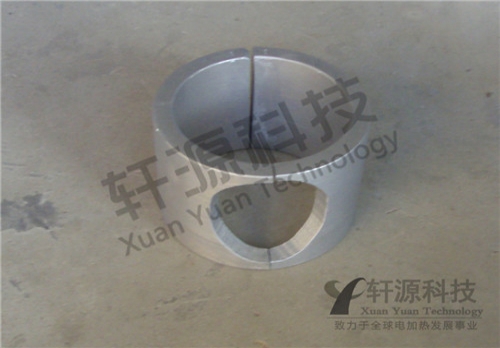

对于筒状设备(如烘干机),需调整滚圈与筒体垫板间隙,确保径向跳动≤1mm,防止运行时因偏心引发振动。

电气连接与安全防护

使用耐高温导线连接电源,接线端子需涂抹导电膏并锁紧,防止接触不良导致打火或电阻增大。

外壳须通过黄绿双色线可靠接地,接地电阻≤4Ω,避免漏电风险;接线盒应远离高温区域,并用隔热材料包裹。

多组加热圈并联时,需配置独立断路器,确保负载均衡,总电流不超过线路承载能力。

辅助元件集成

温度传感器需嵌入加热圈预留孔位,探头与加热面接触面积≥80%,避免测温滞后或偏差;信号线需屏蔽处理,防止电磁干扰。

若配备风冷/水冷系统,需提前测试冷却管路密封性,确保水流或气流均匀覆盖散热区域。

三、安装后测试与调试

绝缘性能检测

使用500V兆欧表测量加热圈冷态绝缘电阻,阻值≥1MΩ;若因受潮导致电阻下降,需在200℃烘箱中脱水处理5-6小时。

空载试运行

通电时以额定电压的50%逐步升温,观察电流波动是否正常(偏差≤±5%),并通过红外测温仪监测表面温差,确保≤15℃。

负载调试优化

结合PLC或温控仪表调整PID参数,使加热圈在目标温度区间内波动≤±2℃,避免频繁启停缩短使用寿命。

四、常见安装误区规避

错误定位与固定

禁止使用非耐高温胶水临时固定加热圈,避免高温失效引发脱落;避免强制弯曲加热圈改变形状,防止内部电热丝断裂。

忽视环境适应性

在粉尘环境中需加装防护罩,防止金属屑或颗粒物进入接线盒引发短路;潮湿环境下需定期检查密封胶圈老化情况。

超负荷运行风险

连续工作时长不宜超过额定时间的80%,避免长期满负荷运行加速绝缘层碳化;定期清理加热面结焦物,维持散热效率。

总结

铸铝加热圈安装需严格遵循“检查-定位-接线-调试”四阶段规范,把控接触面贴合度、电气安全及环境适应性。通过标准化操作(如扭矩控制、阶梯升温)和定期维护(如绝缘检测、散热优化),可有效降低故障率,延长设备寿命。